Las mediciones de PVT sirven para la determinación del comportamiento termodinámico de plásticos, elastómeros, duroplásticos y fluidos. En este caso, se determina el volumen específico como función de las magnitudes de presión y temperatura. La medición de PVT es indispensable para las siguientes aplicaciones:

El PVT500 funciona de acuerdo con la norma ISO 17744. Aquí se diferencia entre el método de medición isotérmico e isobárico. En el método de medición isotérmico, la método de medición se somete a diferentes presiones con una temperatura constante. La medición según el método isobárico se realiza con una presión constante y aquí la muestra se enfría con un índice de refrigeración definido.

El método de medición isotérmico sigue siendo una de las aplicaciones más extendidas, aunque el método isobárico describe el proceso de forma significativamente mejor, sobre todo en el procedimiento de moldeo por inyección, ya que la pieza moldeada se enfría con una presión constante (hasta el punto de sellado o de solidificación del sistema de bebedero). Este proceso de tratamiento se utiliza habitualmente en el diseño actual de herramientas.

El nuevo PVT500 ofrece una serie de ventajas, en comparación con el complemento disponible opcionalmente para los reómetros capilares:

Prueba: Índice de refrigeración isobárico de 2,5 K/min

Material de ensayo: Policarbonato

RHEOGRAPH: Refrigeración por líquido mediante aceite

PVT500: Refrigeración mediante aire comprimido

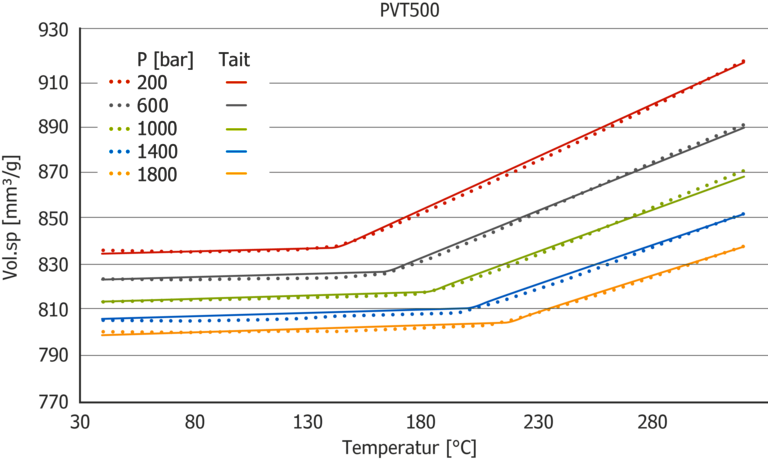

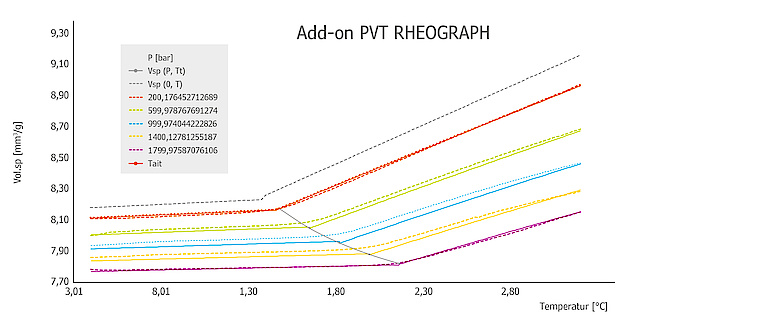

Los ensayos comparativos se realizaron con PVT500 y RHEOGRAPH 75 con la opción de complemento integrada (la opción de complemento "PVT" es una de las numerosas ampliaciones que se utilizan con éxito desde hace mucho tiempo para la mayoría de reómetros capilares de GÖTTFERT) en el modo de medición isobárico con un índice de refrigeración de 2,5 K/min.

[Translate to Spanisch:] Abbildung 1: PVT500

[Translate to Spanisch:] Abbildung 1: PVT500

[Translate to Spanisch:] Abbildung 2: Add-on (RHEOGRAPH 75)

[Translate to Spanisch:] Abbildung 2: Add-on (RHEOGRAPH 75)

Los datos muestran principalmente la misma progresión. Los datos del PVT500 se pueden aproximar mejor con el modelo de Tait, porque las isobaras tienen una progresión lineal.

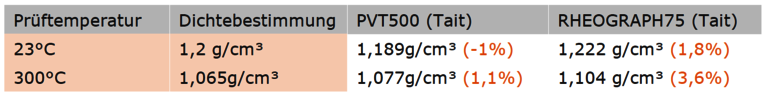

Para la evaluación de los datos, estos se aproximan a con el modelo de Tait (véase la siguiente explicación) y se extrapola la línea de presión de 1 bar. A partir de esta isobara de 1 bar hay dos puntos de medición (flechas naranjas en la figura 1 y 2) que pueden compararse fácilmente con los otros métodos: Densidad a temperatura ambiente (determinación mediante el método de empuje a 23 °C) y densidad a temperatura de fusión (determinación mediante el equipo de índice de fusión a 300 °C).

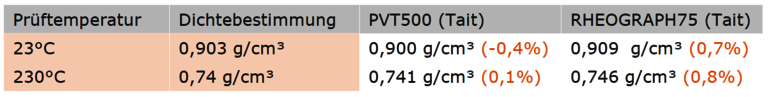

[Translate to Spanisch:] Tabelle 1: Vergleich der Dichtewerte für Polycarbonat bei RT und 300°C

[Translate to Spanisch:] Tabelle 1: Vergleich der Dichtewerte für Polycarbonat bei RT und 300°C

La comparación de los datos indica que los datos aproximados del PVT500 presentan una desviación de solo un 1 % con respecto a la densidad determinada de otros métodos, mientras que los datos aproximados con la opción del complemento del reómetro capilar presentan una desviación hasta tres veces mayor.

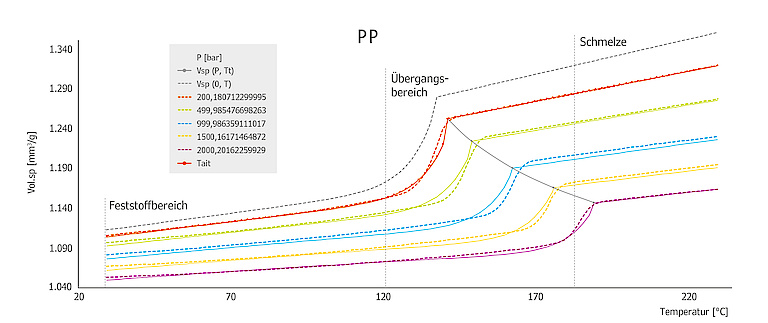

Se realizaron ensayos similares con diferentes polipropilenos.

[Translate to Spanisch:] Tabelle 2: Vergleich der Dichtewerte für PP bei RT/30°C und 230°C

[Translate to Spanisch:] Tabelle 2: Vergleich der Dichtewerte für PP bei RT/30°C und 230°C

Aquí también se demuestra que el PVT500 supera aún más la ya de por sí elevada precisión de la opción del complemento (RHEOGRAPH 75).

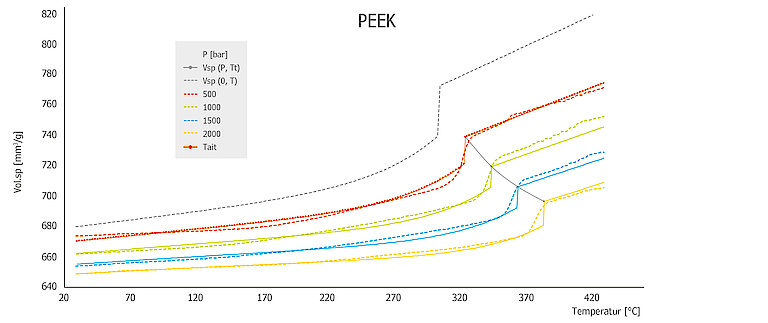

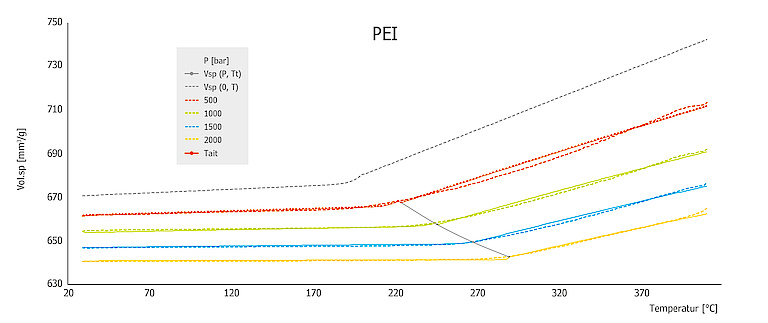

Los siguientes diagramas contienen algunos datos de ejemplo para PEEK y PEI. Los datos han sido determinados respectivamente con un índice de refrigeración de 5 K/min en el modo de medición isobárico.

Los datos para PEEK muestran el típico comportamiento para un material semicristalino con una zona de transición pronunciada en el punto de fusión, mientras que los datos para PEI presentan el típico comportamiento amorfo con una transición suave en la zona de fusión. La medición de PEI con su comportamiento amorfo, con su mejor comportamiento lineal de las isobaras, demuestra también una mejora en comparación con la opción del complemento en el reómetro capilar. Los datos medidos fueron aproximados adicionalmente con el modelo de Tait. A partir de aquí se determinó la isobara con presión ambiente (p = 0 bar). Los datos se describen de forma precisa por el modelo.

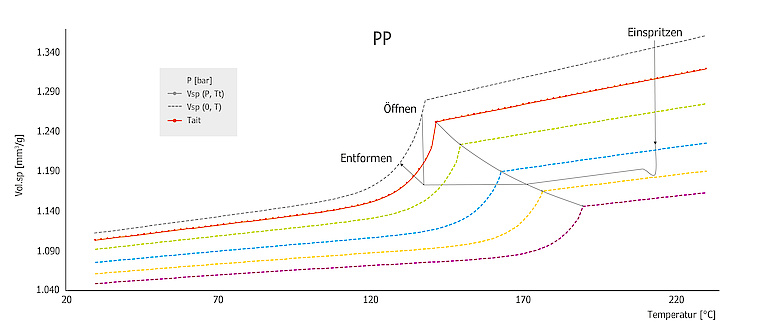

La modelización de los datos de medición de PVT mediante el modelo de Tait se aplica principalmente en la simulación de componentes moldeados por inyección. Mediante la modelización, ya no existe la limitación a las isobaras medidas discretamente, sino que se puede recurrir a datos del modelo interpolados, dependiendo del punto de funcionamiento esté ajustado en la máquina de moldeo por inyección y cómo se desarrolle el transcurso del proceso en la herramienta.

Un proceso de este tipo se muestra a modo de ejemplo en el siguiente diagrama. Después de la fase de inyección, tiene lugar la fase de presión posterior hasta el punto de sellado y, a continuación, se lleva a cabo otro enfriamiento hasta la apertura de la herramienta.

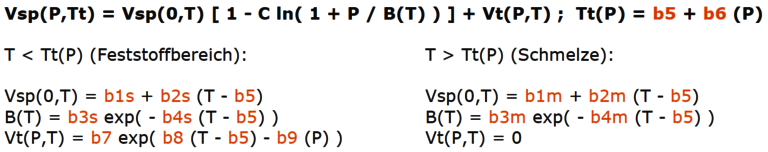

[Translate to Spanisch:] Abbildung 3: Tait-Modell

[Translate to Spanisch:] Abbildung 3: Tait-Modell

El punto de sellado es muy importante en este proceso. Este se puede determinar directamente del modelo de Tait. El modelo describe las áreas de solidez, transición y masa fundida con un total de 13 parámetros mediante las siguientes ecuaciones:

En este caso, los coeficientes b5 y b6 marcan la línea de sellado y de solidificación a partir de la que se congela el material.

El modelo fue desarrollado originalmente para soluciones salinas, aunque en la presente ampliación describe perfectamente los datos de medición para termoplásticos, elastómeros y duroplásticos y se utiliza en el conocido software de simulación de moldeo por inyección, como p. ej. Mouldflow, Moldex, CadMould

y Sigmasoft.